新闻中心

产品中心

基于ANSYS 的橡胶坝双锚筋锚固系统模拟

发布日期:2018-12-04 00:00:00 信息来源:华明橡胶坝 浏览数:1741 次

1 高强螺栓压板式锚固系统简介

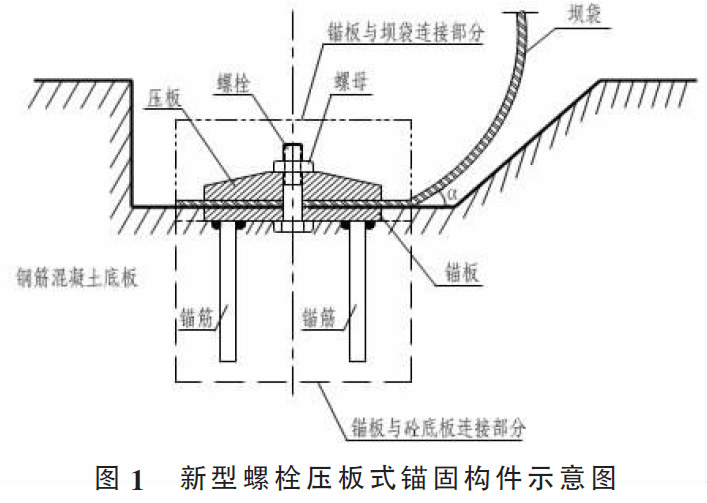

1.1 理论分析新型高强螺栓压板锚固型式( 如图1) 将传统螺栓压板锚固结构按传力条件分成两部分, 一是锚板与坝袋的连接,二是锚板与橡胶坝底板钢筋混凝土的连接。第一部分采用高强螺栓连接锚板与坝袋, 锚板与坝袋的连接通常采用摩擦连接,原理是通过拧紧螺母,对螺杆施加强大而又受控的预拉力,预拉力通过锚板、压板将橡胶坝袋夹紧, 依靠坝袋与锚板间的摩阻力来承受坝袋的径向拉力; 第二部分使用两根对称布置的锚筋连接锚板与橡胶坝底板钢筋混凝土, 通过橡胶坝底板钢筋混凝土对锚筋括约力提供锚筋的锚固力。要承受坝袋的径向力, 螺栓需要承受的预拉力较大,若采用普通螺栓, 由于强度低, 需要的螺栓直径较大,不经济,可采用高强螺栓。经过大量的试验研究和工程实践证明,在承受反复荷载作用下,高强螺栓的预拉力不会松弛,螺杆不会因疲劳而折断,由于具有耐疲劳,工作安全可靠等特点,高强螺栓已被广泛应用于钢结构连接中,尤其应用于承受动载的结构中。

新型螺栓压板锚固型式锚筋的受力特点是: 锚筋只承受了坝袋的径向拉力,即锚固件所受的“外力”,由高强螺栓提供锚板对坝袋的挤压力来承受坝袋的锚固力( 锚板与坝袋之间的摩阻力), 即锚固件所受的“ 内力”。锚筋所受的拉力大大减小,因此,锚筋的直径可大大减小。另外,由两根锚筋锚固在底板内,能够较好的承受坝袋拉力产生的弯矩。

1.2 实际工程计算

1.2.1 锚筋的直径计算

根据传力预埋件的计算公式:

(1)设α 为坝袋与水平方向的夹角。当α=0°时,埋件为直锚筋式的受剪埋件锚筋截面积As 按下式计算:

As= V

αY·αv·fy

(1)

αV=(4-0.08d)· fc

fy 姨;V= To

n

设锚筋采用Q235,fy为210N/mm2; 底板混凝土为C25,fc为12.5N/mm2,计算结果:坝高为5m 时锚筋理论截面积325.3mm2。

(2)当α=90°时,埋件为拉、弯埋件锚筋截面积As 按下式计算:

As≥ N

0.8αb·fy

+ M

0.4αr·αb·fy·Z (2)

αb=0.6+0.25 td

经计算得:双锚筋理论截面积622.47 mm2。

综合两种工况, 锚筋选用2Φ20, 实际截面积628mm2。根据要求,锚筋长度选用25d,即50mm。

1.2.2 高强螺栓的计算在抗剪工况下, 每个高强螺栓的承载力设计值按下式计算:

Nbv

=0.9nf μ·P (3)

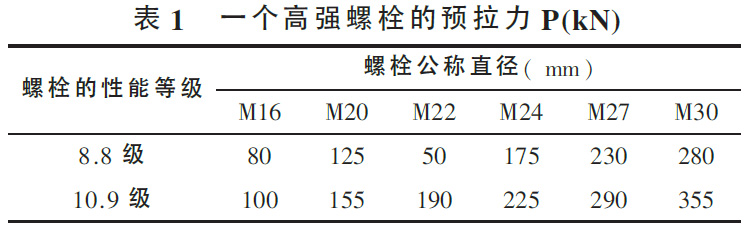

式中:nf为传力摩擦面系数, 取1.0;μ 为摩擦面的抗滑移系数,钢板与橡胶的抗滑移系数,一般取值0.2~0.4; P 为一个高强螺栓的预拉力,按表1 采用。

在螺栓杆轴方向受拉的工况下, 每个高强螺栓的承载力设计值取Nbv=0.8P。在同时承受摩擦面间的剪力、螺栓杆轴方向的外力时,其承载力按下式计算:

Nv

Nbv

+ Nt

Nbt

≤1 (4)

式中:NV、Nt为高强螺栓所承受的剪力和拉力;Nbv、Nbt为高强螺栓的受剪、受拉承载力设计值。由于坝袋的径向力是由压板与橡胶坝袋之间的摩擦力承担,故螺栓仅受杆轴方向拉力。故NV=0。适用螺栓型号见表2:

因10.9 级高强螺栓造价较高,故该橡胶坝选用8.8级M24 的高强螺栓。

2 锚固构件及坝底板的模拟

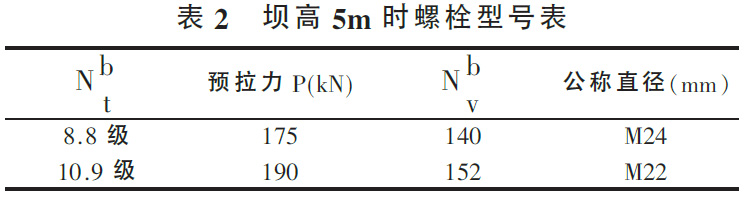

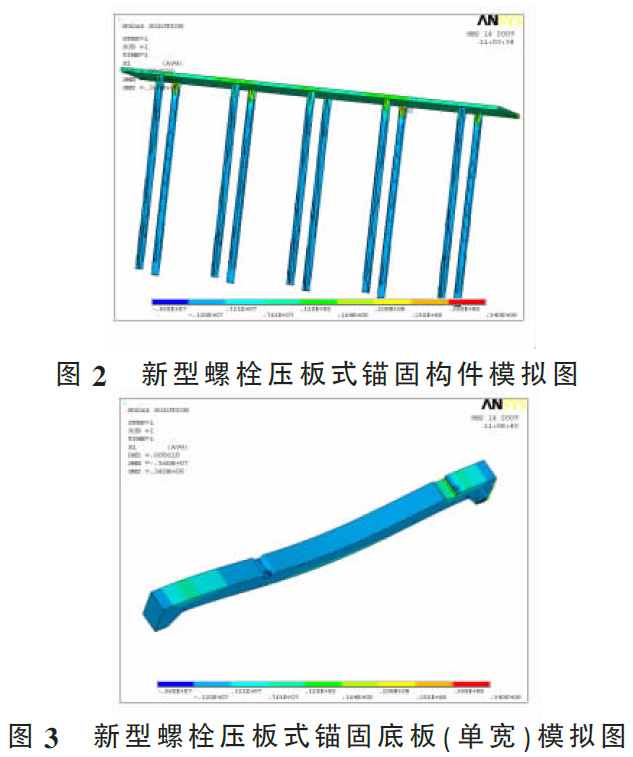

锚固构件及坝底板的模拟分析采用ANSYS10.0 有限元分析软件,建模过程自底向上进行实体建模,从最低级的图元向上构造模型, 即:首先定义关键点, 然后依次是相关的线、面、体。然后通过反复运用布尔运算,建成如下图所示模型, 并经过ANSYS 程序的自由网格划分器功能是十分强大的,可对复杂模型直接划分,避免了对各个部分分别划分然后进行组装时各部分网格不匹配带来的麻烦。自适应网格划分是在生成了具有边界条件的实体模型以后, 指示程序自动地生成有限元网格, 分析、估计网格的离散误差,然后重新定义网格大小, 再次分析计算、估计网格的离散误差, 达到一定求解次数。

3 新型与传统锚固型式对比分析

(1)“规范”推荐的设计锚筋为单层锚筋,单层锚筋埋件存在承受弯矩荷载能力差的问题, 新型式采用双锚筋,在结构上优于传统的螺栓压板锚固。(2)新型锚固型式与传统锚固型式单个锚固件节约锚筋长度44.44%,钢筋重量65.65%。

(3)由于新型锚固型式埋筋直径、长度小于传统锚固型式,底板厚度可以相应减少,减少底板投资。经临沂市柳杭橡胶坝工程建设指挥部测算确认,本部分节约投资约20 万元。

4 存在问题与改进措施

在具体的实践运用中存在的问题主要是: 锚固的垫板和锚筋间为焊接连接,垫板存在微小的变形,焊接存在加工隐患。改进措施主要为: 垫板和锚筋采用热熔一体化生产加工方式,减少垫板的变形,减少人工焊接的不可靠因素。使锚固件形成成套化,定型化的工厂产品。